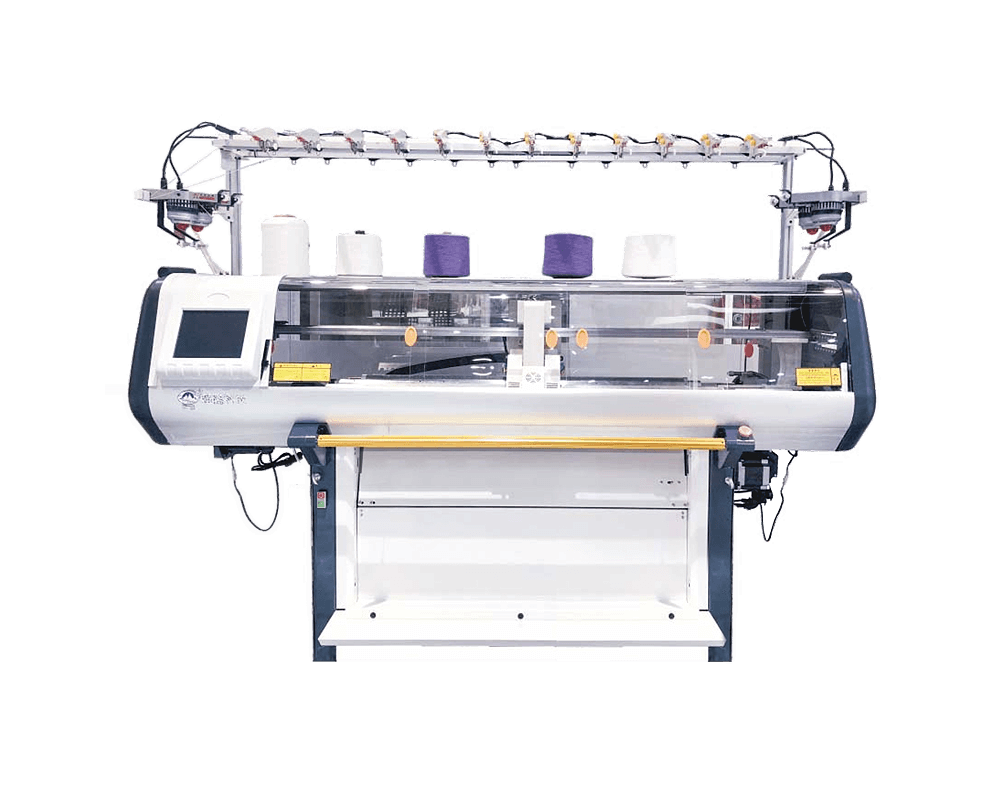

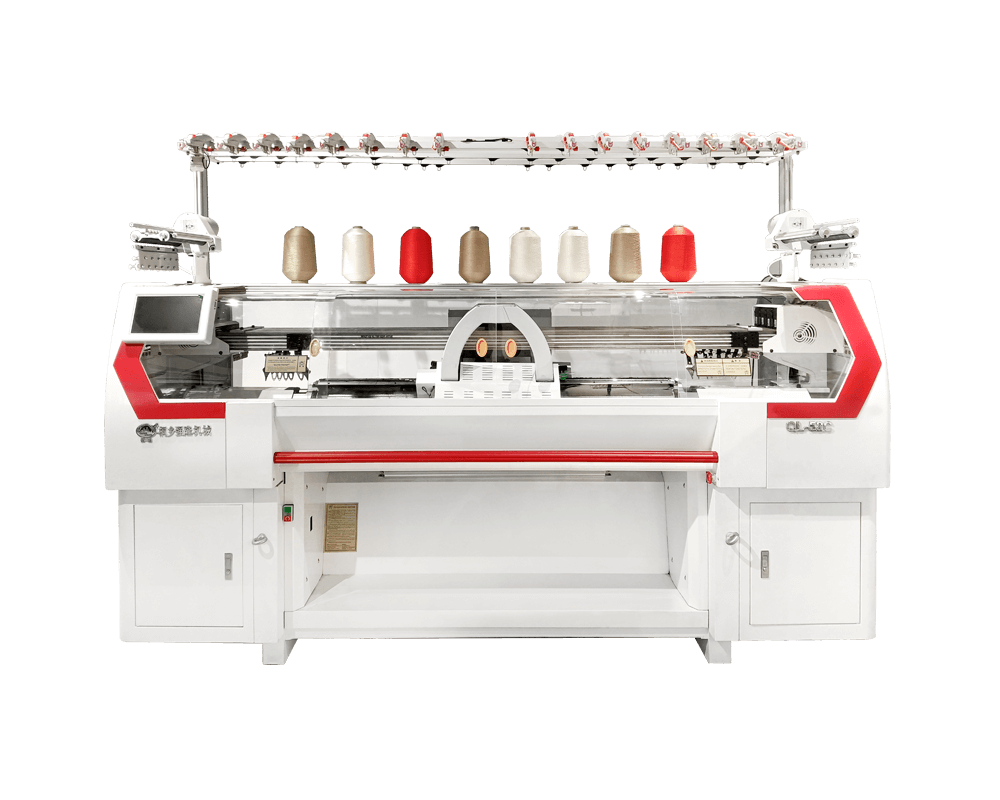

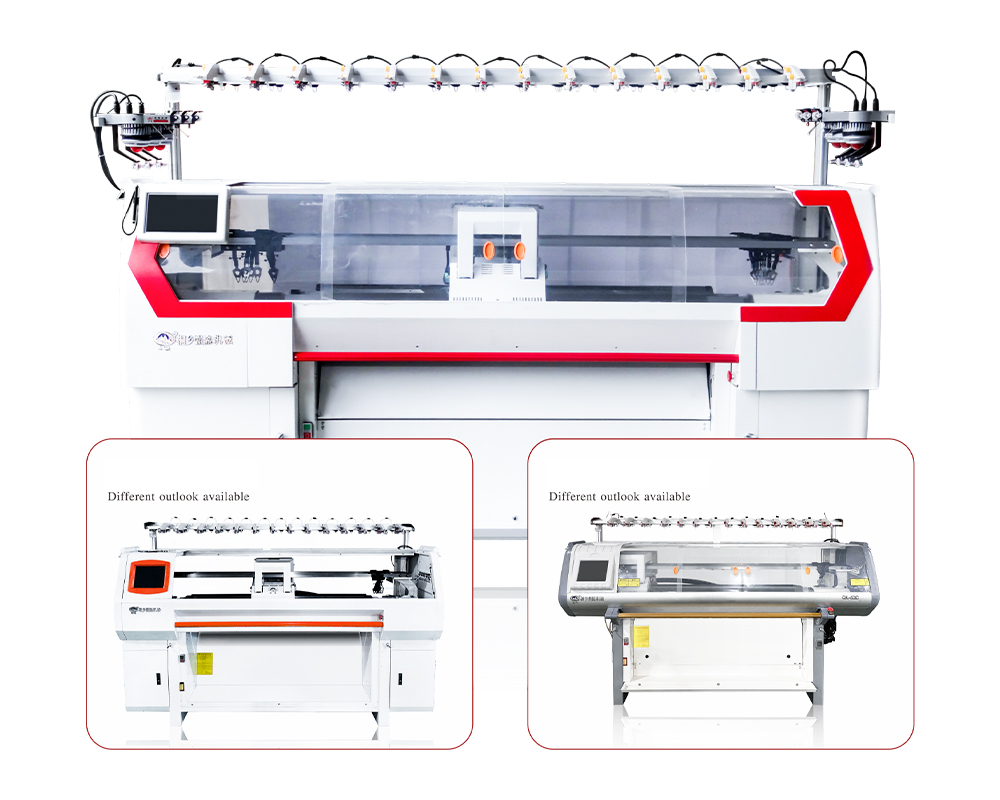

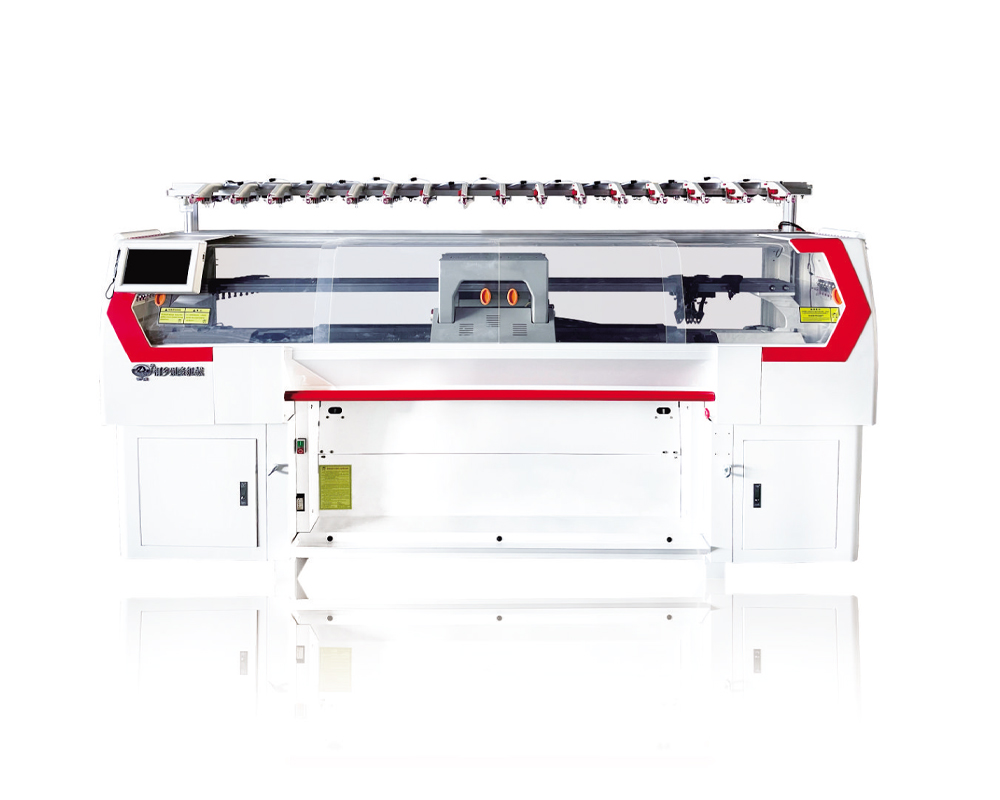

Tongxiang Qianglong Machinery Co., Ltd. é de alta tecnologia Fabricantes de máquinas de tricotar planas computadorizadas por atacado da China, especializada em projetar, desenvolver e fabricar máquinas de tricô.

Nos últimos anos, a indústria do calçado passou por uma transformação silenciosa mas poderosa. No centro desta revolução está uma inovação notável – a máquina de tricotar cabedais de calçados 3D. Combinando engenharia de precisão, tecnologia digital e artesanato têxtil, esta máquina está mudando a forma como os sapatos são projetados, produzidos e usados. Mas o que torna esta tecnologia tão especial? Como isso remodela o cenário global do calçado? Vamos explorar a ascensão, a mecânica e o impacto da máquina de tricotar cabedais de calçados 3D.

1. O que é uma máquina de tricotar parte superior de calçado 3D?

Um Máquina de tricotar parte superior de sapato 3D é um avançado sistema de tricô computadorizado projetado para produzir partes superiores de tecido sem costura e ajustadas para sapatos. Em vez de cortar e costurar múltiplas camadas de tecido ou couro, esta máquina tricota toda a estrutura superior numa só peça, seguindo padrões de design digital.

Essa tecnologia originou-se de máquinas de tricô planas utilizadas na fabricação de vestuário, mas foi adaptada para calçados com maior precisão e versatilidade. Ele permite a integração de vários tipos de fios, densidades e texturas em um único processo, permitindo que os designers criem partes superiores de calçados altamente personalizadas.

Em termos simples, é uma máquina de tecelagem digital que “imprime” a estrutura do tecido de um sapato, camada por camada, usando fio em vez de tinta.

2. Como funciona?

O princípio de funcionamento de uma máquina de tricô para cabedais de calçados 3D envolve design auxiliado por computador (CAD) e tecnologia de tricô automatizada. O processo inclui as seguintes etapas:

- Criação de design digital: os designers usam software CAD especializado para criar um modelo 3D da parte superior do sapato. O padrão inclui zonas para flexibilidade, respirabilidade e suporte.

- Seleção de materiais: Tipos de fios como poliéster, náilon, algodão, spandex ou fibras recicladas são escolhidos dependendo das necessidades de desempenho.

- Programação e Simulação: O desenho digital é convertido em instruções de tricô e simulado para teste na tela antes da produção.

- Umutomated Knitting: The machine’s multiple needles and yarn feeders work simultaneously to knit the upper in one continuous process. It can even integrate mesh zones, padding, and logos directly into the fabric.

- Acabamento: Depois de tricotado, o cabedal é termofixado ou moldado e depois preso à entressola e à sola para completar o calçado.

Este processo contínuo minimiza o trabalho humano, reduz o desperdício de material e garante qualidade consistente – todos fatores-chave para marcas de calçados modernas.

3. As vantagens da parte superior de sapato de malha 3D

A máquina de tricotar cabedais de calçados 3D oferece uma série de benefícios em relação aos métodos tradicionais de fabricação de calçados.

um. Conforto perfeito

A parte superior tradicional geralmente consiste em vários painéis costurados que podem causar desconforto ou bolhas. A parte superior em malha, por outro lado, é sem costuras e elástica, envolvendo o pé como uma meia. Isso garante melhor ajuste, conforto e respirabilidade.

b. Leve e flexível

Como a parte superior da malha utiliza fios finos e construção precisa, os calçados resultantes são extremamente leves e flexíveis – ideais para tênis de corrida, tênis casuais e calçados de desempenho.

c. Resíduos reduzidos

Na produção tradicional de corte e costura, até 30% do material pode ser descartado. A malharia 3D utiliza o fio de forma eficiente, produzindo o mínimo de desperdício e apoiando a fabricação sustentável.

d. Liberdade de design

Os designers podem integrar texturas, zonas de ventilação e padrões de cores diretamente na estrutura da malha. Isso permite criatividade ilimitada sem a necessidade de bordados, impressões ou sobreposições.

e. Produção mais rápida

Como a máquina automatiza várias etapas, desde o design até a confecção, o tempo de produção é significativamente reduzido. Isso oferece suporte à fabricação sob demanda e resposta rápida às tendências da moda.

f. Sustentabilidade e Eficiência

A malha 3D se alinha às tendências globais de produção ecologicamente correta, reduzindo o consumo de energia, o desperdício e a necessidade de adesivos ou materiais extras.

4. Aplicações na Indústria do Calçado

A máquina de tricotar cabedais de calçados 3D tem sido amplamente utilizada em diferentes segmentos de calçados:

- Umthletic Shoes: Sports brands like Nike and Adidas use 3D knitting technology to produce performance-driven uppers such as Nike Flyknit and Adidas Primeknit.

- Calçados casuais e modernos: as marcas de estilo de vida empregam partes superiores em malha para maior conforto e estética moderna.

- Calçados de Trabalho e Segurança: Os fabricantes integram fios reforçados ou fibras compostas para durabilidade e proteção.

- Calçados infantis e ortopédicos: As partes superiores em malha oferecem flexibilidade, tornando-as adequadas para ajustes personalizados e designs orientados para a saúde.

A adaptabilidade da tecnologia significa que ela pode atender à produção em massa, bem como a nichos de mercado de calçados customizados.

5. A tecnologia por trás da máquina

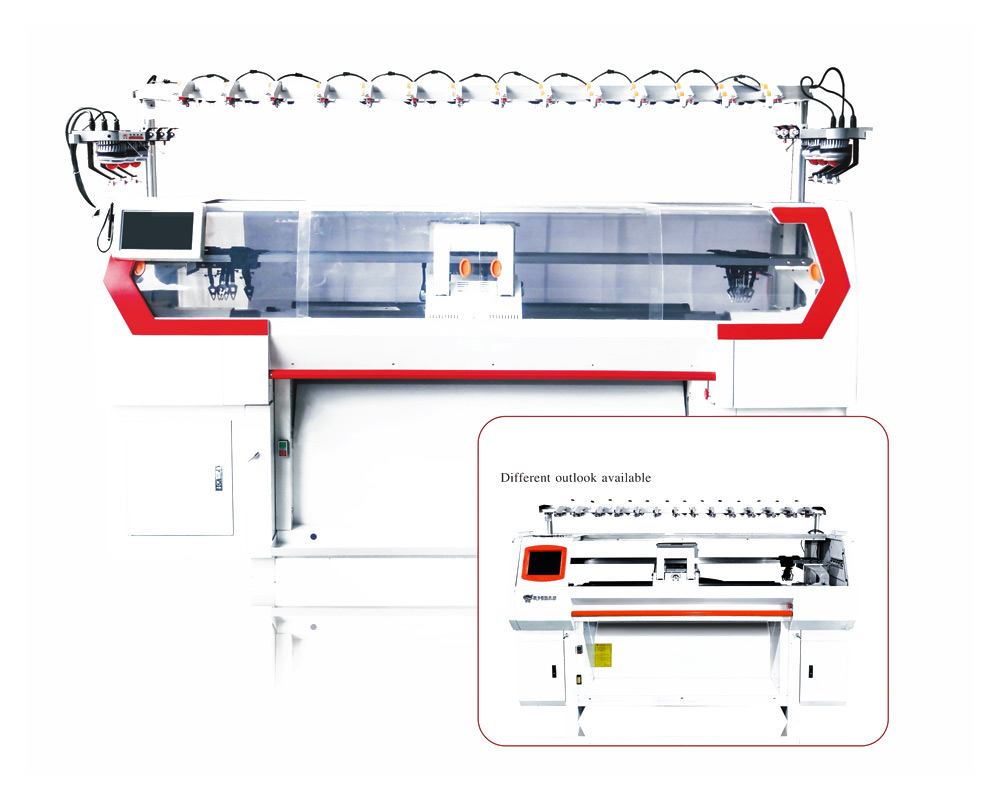

Um 3D shoe upper knitting machine combines mechanical precision with digital intelligence. It typically includes:

- Sistema de controle computadorizado: Gerencia padrões de tricô e ajustes de tensão.

- Base de múltiplas agulhas: permite estruturas 3D complexas e padrões contínuos.

- Umutomatic Yarn Feeder: Handles multiple yarns and colors simultaneously.

- Sensores e detecção de erros: Garanta consistência e reduza defeitos.

- Interface Touchscreen: Permite fácil operação e modificação do design em tempo real.

Os principais fabricantes de máquinas — como Stoll (Alemanha), Shima Seiki (Japão) e Santoni (Itália) — continuam a melhorar a eficiência, a velocidade e a integração das máquinas com sistemas de produção inteligentes (Indústria 4.0).

6. A ascensão da personalização digital

Um dos aspectos mais interessantes do tricô de cabedais de calçados 3D é sua capacidade de permitir uma produção personalizada. Os consumidores agora podem criar seus próprios esquemas de cores, logotipos e especificações de ajuste on-line, que são então traduzidos diretamente nas instruções de tricô da máquina.

Isto significa que, em vez de produzir milhares de sapatos idênticos, as marcas podem produzir sapatos únicos de forma eficiente – uma tendência que se adapta perfeitamente à procura moderna de individualidade e fast fashion.

7. Sustentabilidade: a vantagem verde

A sustentabilidade tornou-se uma força motriz por trás da adoção da tecnologia de tricô 3D na parte superior do calçado. O processo apoia práticas ecológicas de diversas maneiras:

- Eficiência de Material: Reduz desperdícios de corte e sobras de fios.

- Fios Reciclados: Podem usar fibras ecológicas ou recicladas de garrafas PET.

- Menos cola e produtos químicos: Os designs perfeitos eliminam muitos adesivos, reduzindo as emissões tóxicas.

- Menor uso de energia: A automação digital reduz o tempo de produção e economiza eletricidade.

Para marcas que pretendem cumprir metas de sustentabilidade, esta tecnologia fornece uma solução tangível para equilibrar rentabilidade e responsabilidade ambiental.

8. Impacto Económico e Social

Além dos benefícios ambientais, as máquinas de tricotar cabedais de calçados 3D também influenciam a cadeia global de fornecimento de calçados.

- Umutomation and Labor: Automation reduces reliance on manual stitching, which lowers costs but also changes employment structures in traditional shoe-making regions.

- Produção Localizada: Como as máquinas são compactas e eficientes, a produção pode se deslocar para mais perto dos mercados finais, reduzindo custos de transporte e emissões.

- Oportunidades de inovação: Marcas de pequeno e médio porte podem agora entrar no mercado sem uma enorme infraestrutura de produção.

Esta democratização da produção está a remodelar a forma como e onde os sapatos são feitos em todo o mundo.

9. Desafios e Limitações

Apesar das suas vantagens, a tecnologia de tricô 3D também enfrenta desafios:

- Alto custo inicial: Máquinas e software requerem investimentos significativos.

- Conhecimento Técnico: Os operadores precisam de treinamento especializado em projeto e programação de máquinas.

- Variedade limitada de materiais: Alguns fios não têm resistência ou elasticidade para certos estilos de calçados.

- Complexidade de integração: fixar a parte superior de malha às solas requer técnicas avançadas de colagem ou costura.

No entanto, à medida que a tecnologia avança, estas limitações vão sendo gradualmente ultrapassadas através da investigação e desenvolvimento.

10. O futuro do tricô 3D em calçados

A próxima fase do tricô 3D mesclará têxteis inteligentes, design de IA e robótica. Em breve poderemos ver:

- Sapatos de malha inteligentes: integração de sensores que rastreiam movimento, pressão e temperatura.

- UmI Design Assistance: Algorithms that automatically optimize patterns for comfort and style.

- Fábricas Totalmente Automatizadas: Robôs que montam e finalizam os sapatos logo após o tricô.

- Reciclagem Circular: Fios que podem ser facilmente desmontados e reaproveitados em calçados novos.

Neste futuro, a máquina de tricotar cabedais de calçado 3D não será apenas uma ferramenta, mas uma parte central de um ecossistema de calçado digital, sustentável e conectado.

Conclusão: o futuro está tricotado

Então, como a máquina de tricotar cabedais de calçados 3D está revolucionando a fabricação de calçados?

Ao fundir tecnologia, design e sustentabilidade, transforma a forma como os calçados são criados – desde a eficiência dos materiais até o design personalizado e a consciência ambiental. O que antes exigia várias etapas e materiais agora pode ser feito perfeitamente com precisão e velocidade.

Desde gigantes globais do vestuário desportivo até start-ups inovadoras, o mundo está a adotar esta tecnologia para produzir calçado mais leve, mais ecológico e mais inteligente. À medida que a indústria continua a evoluir, uma coisa é certa: o futuro do calçado não é apenas costurado – é tricotado em 3D.

Inglês

Inglês 简体中文

简体中文

chinês

chinês Inglês

Inglês